摘要:本文探讨了箱体铆接工艺与技术。文章介绍了铆接工艺的基本原理和流程,分析了箱体铆接过程中可能遇到的问题,如铆接强度、铆接变形等,并提出了相应的解决方案。文章还探讨了现代铆接技术的发展趋势,包括自动化、智能化等方面的应用。通过本文的探讨,为箱体铆接工艺与技术的改进和优化提供了有益的参考。

本文目录导读:

在现代制造业中,箱体铆接作为一种重要的连接方式,广泛应用于机械、汽车、航空等领域,箱体铆接是指通过铆钉将两个或更多的部件牢固连接在一起,形成一个稳固的箱体结构,本文旨在探讨箱体铆接工艺与技术的相关要点,包括铆接原理、工艺流程、操作要点以及常见问题分析等方面,以期为提高箱体铆接质量提供参考。

箱体铆接原理

箱体铆接是利用铆钉将两个或多个部件连接在一起的过程,在铆接过程中,铆钉的一端被锤击或压入连接件的孔中,使得连接件之间产生牢固的固定,铆接的原理主要包括塑性变形和弹性恢复力两个方面,通过锤击或压入铆钉,使得连接件接触部位产生塑性变形,同时产生弹性恢复力,从而实现部件之间的牢固连接。

箱体铆接工艺流程

1、准备工作:对连接件进行清洗、检查,确保连接面无油污、锈蚀等缺陷,选择合适的铆钉,确保铆钉的材质、尺寸与连接件相匹配。

2、钻孔:在连接件上按照设计要求钻孔,确保孔的位置、尺寸精度符合要求。

3、铆接:将铆钉插入孔中,使用锤子或压力机进行锤击或压入,使铆钉变形,实现连接件的牢固连接。

4、质量控制:对铆接完成的连接件进行检查,确保铆接质量符合要求。

箱体铆接操作要点

1、选用合适的铆钉:根据连接件的材质、厚度、受力情况等因素选择合适的铆钉,确保铆接强度。

2、钻孔精度:确保钻孔的位置、直径、深度等精度要求符合设计要求,避免铆接过程中产生应力集中。

3、锤击力度:在铆接过程中,要根据铆钉的材质、形状以及连接件的要求,控制锤击力度,避免过击或欠击。

4、质量控制:对铆接完成的连接件进行外观检查、尺寸检查以及性能试验,确保铆接质量符合要求。

箱体铆接常见问题及解决方案

1、铆钉松动:可能是由于铆钉选择不当、锤击力度不足或连接件表面粗糙等原因导致,解决方案为选择合适的铆钉,增加锤击力度,对连接件表面进行修整。

2、铆钉头尾翘曲:可能是由于铆钉材质不均匀、锤击力度不均匀等原因导致,解决方案为选择材质均匀的铆钉,调整锤击力度,使铆钉均匀变形。

3、应力集中:由于钻孔位置、尺寸精度不符合要求,可能导致应力集中,影响连接件的疲劳强度,解决方案为严格控制钻孔精度,合理设计铆钉布局。

4、铆接处渗漏:可能是由于铆接不严密、连接件表面缺陷等原因导致,解决方案为检查铆接质量,对连接件表面进行修整,确保铆接密封性。

箱体铆接工艺优化建议

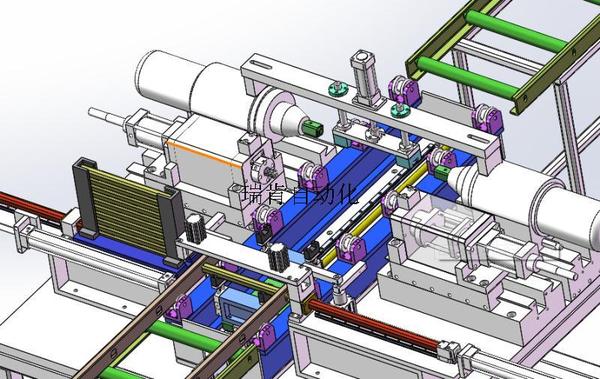

1、采用自动化设备:引入自动化设备,如自动钻孔机、自动铆钉机等,提高铆接工艺的效率和质量。

2、优化工艺参数:根据实践经验不断优化工艺参数,如铆钉的选择、锤击力度、钻孔精度等,以提高铆接质量。

3、加强员工培训:加强员工技能培训,提高员工的操作水平,确保铆接工艺的稳定性和可靠性。

4、引入新型材料和技术:研究新型材料和技术在箱体铆接中的应用,如高强度钢材、铝合金等轻质材料,以及激光焊接、摩擦焊接等新技术,提高箱体铆接的强度和轻量化水平。

箱体铆接作为现代制造业中的重要连接方式,其质量和效率对于产品的性能和使用寿命具有重要影响,本文介绍了箱体铆接的原理、工艺流程、操作要点以及常见问题解决方案,并提出了工艺优化建议,希望通过本文的探讨,能为提高箱体铆接质量提供参考。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号