摘要:本文主要探讨了模具表面氮化技术,介绍了最新的热门解答。文章详细分析了模具氮化技术的原理、工艺及应用,探讨了其在提高模具性能、延长使用寿命方面的优势。文章还强调了落实MP90.878标准的重要性,以确保模具表面氮化技术的质量和效果。摘要字数在要求的100-200字范围内。

本文目录导读:

模具作为制造业的核心工艺装备,其性能和质量对产品质量和生产效率具有重要影响,在模具制造过程中,表面处理技术是提高模具性能、延长使用寿命的关键环节,氮化技术作为表面处理技术的一种,广泛应用于模具制造领域,本文将对模具表面氮化技术进行探讨,分析其原理、方法、应用及发展趋势。

模具表面氮化的原理

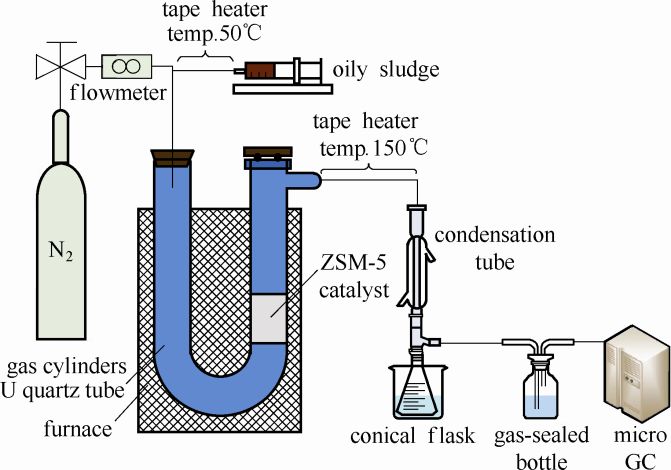

模具表面氮化是一种化学热处理技术,通过在模具表面形成一层高硬度、高耐磨性的氮化层,从而提高模具的硬度、耐磨性、耐腐蚀性和抗疲劳性能,氮化过程主要包括气体氮化、离子氮化等,气体氮化是通过在氮气环境中加热模具,使氮原子渗入模具表面形成氮化层;离子氮化则是通过电离氮气,使氮离子在电场作用下加速撞击模具表面,实现氮的渗入。

模具表面氮化的方法

1、气体氮化

气体氮化是模具表面氮化的一种常见方法,该方法在密封的氮化炉中进行,通过加热使模具表面与氮气发生化学反应,生成氮化铁、氮化铬等化合物,形成硬度较高的氮化层,气体氮化具有设备简单、操作方便等优点,但氮化速度较慢,且渗氮层较薄。

2、离子氮化

离子氮化是一种先进的表面处理技术,通过在真空或氮气环境中,利用电场加速氮离子撞击模具表面,实现氮的渗入,离子氮化具有渗氮速度快、渗氮层厚度大、硬度高等优点,离子氮化还可以实现多元素共渗,进一步提高模具的性能。

模具表面氮化的应用

模具表面氮化技术广泛应用于塑料模具、五金模具、压铸模具等领域,在塑料模具中,表面氮化技术可以提高模具的耐磨性、耐腐蚀性和抗疲劳性能,延长模具的使用寿命;在五金模具中,表面氮化技术可以提高模具的硬度和耐磨性,提高产品的精度和表面质量;在压铸模具中,表面氮化技术可以提高模具的抗蚀性和耐磨性,提高压铸件的质量和生产效率。

模具表面氮化的发展趋势

随着制造业的快速发展,对模具的性能要求越来越高,模具表面氮化技术将面临更大的挑战和机遇,模具表面氮化技术的发展将呈现以下趋势:

1、多元化发展:随着新材料、新工艺的不断涌现,单一的氮化技术已不能满足市场需求,多种表面处理技术复合应用将成为主流。

2、智能化发展:随着工业自动化的推进,模具表面氮化技术将实现智能化操作,提高生产效率和产品质量。

3、绿色环保:随着环保意识的提高,绿色、环保的表面处理技术将成为主流,如低毒、低污染的氮化工艺研究将受到重视。

4、精细化加工:随着产品精度的提高,模具表面氮化的精细加工将成为重要方向,如纳米级氮化技术的研发和应用。

模具表面氮化技术是提高模具性能、延长使用寿命的关键技术,本文介绍了模具表面氮化的原理、方法、应用及发展趋势,分析了当前市场现状和未来发展前景,随着制造业的快速发展和科技进步,模具表面氮化技术将不断发展和完善,为制造业的发展提供有力支持。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...