摘要:本文介绍了电火花线切割手工编程实例的详细步骤和解析策略。通过具体实例,详细阐述了电火花线切割的工作原理和操作流程,同时强调了安全操作的注意事项和策略。内容涵盖实际操作中的关键环节,帮助读者更好地理解和掌握电火花线切割技术的运用。安全解析策略部分提供了重要的安全操作建议,以确保工作过程中的安全性。本文旨在帮助读者有效应用电火花线切割技术,提高工作效率和安全性。

本文目录导读:

电火花线切割(Wire Cutting Electric Spark)作为一种先进的加工技术,广泛应用于模具制造、五金加工等领域,手工编程是电火花线切割加工的关键环节之一,掌握手工编程技巧对于提高加工效率和精度具有重要意义,本文将通过实例详细解析电火花线切割手工编程的过程和要点。

电火花线切割基本原理

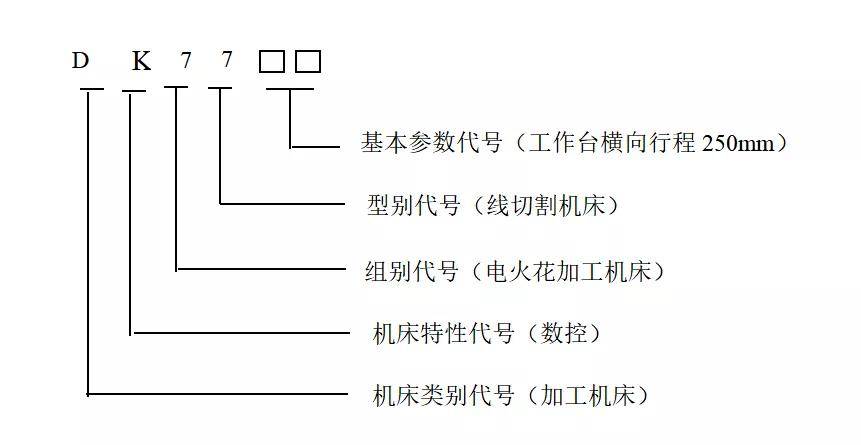

电火花线切割是利用细钨丝电极在脉冲电源的作用下进行放电加工,通过电极丝与工件之间的脉冲放电产生高温将工件材料熔化甚至汽化,从而实现切割的目的,电火花线切割具有加工精度高、适用范围广等特点。

手工编程概述

手工编程是指根据零件图纸要求,通过人工计算和操作,将加工轨迹转化为机床可识别的代码,进而控制机床进行加工的过程,在电火花线切割中,手工编程主要涉及工件坐标系的确立、加工轨迹的绘制以及加工参数的设定等。

电火花线切割手工编程实例

以加工一个典型模具中的窄槽为例,具体步骤如下:

1、确立工件坐标系

根据零件图纸,选择合适的原点,确立工件坐标系,在电火花线切割加工中,通常选择槽口一端为起点作为坐标原点。

2、绘制加工轨迹

使用绘图软件或手工绘制加工轨迹,本例中,需要切割一个窄槽,因此需要在软件中绘制出槽的形状和尺寸,注意绘制时要考虑电极丝直径和放电间隙等因素,确保实际加工轨迹的准确性。

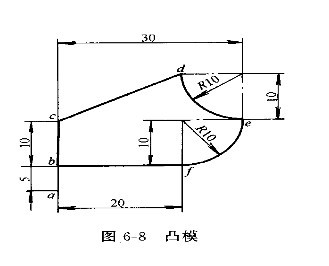

3、计算节点坐标

根据绘制的轨迹,计算各节点的坐标值,这些坐标值将用于生成机床可识别的代码,在计算过程中,要注意坐标值的精度和格式。

4、设定加工参数

根据工件材料、尺寸和加工要求,设定合适的加工参数,包括电极丝类型、张紧力、进给速度、脉冲能量等,这些参数将直接影响加工效果和效率。

5、编写程序代码

根据计算得到的节点坐标和设定的加工参数,编写电火花线切割机的程序代码,程序应包含机床启动、电极丝张紧、切割起始点设置、节点轨迹控制以及加工结束处理等步骤。

6、程序调试与验证

将编写好的程序输入机床进行调试和验证,在调试过程中,要注意观察电极丝的运动轨迹、加工速度以及工件表面的质量,确保程序正确无误并满足加工要求。

注意事项

1、在进行手工编程时,要确保坐标系的准确性,避免因坐标错误导致加工失误。

2、在绘制加工轨迹时,要考虑电极丝直径和放电间隙等因素,确保实际加工轨迹的准确性。

3、在设定加工参数时,要根据工件材料、尺寸和加工要求选择合适的参数,以提高加工效率和精度。

4、在编写程序代码时,要注意代码的规范性和可读性,方便后续的调试和维护。

5、在程序调试与验证阶段,要仔细观察加工过程,确保程序正确无误并满足加工要求。

本文通过实例详细解析了电火花线切割手工编程的过程和要点,掌握手工编程技巧对于提高电火花线切割加工效率和精度具有重要意义,在实际应用中,需要根据具体情况灵活调整编程方法和参数设置,以满足不同的加工需求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...