摘要:氮化锰铁生产工艺涉及多种化学和物理过程,主要包括原料准备、混合、氮化处理、冷却和破碎等步骤。该工艺利用高温环境使氮与锰铁元素结合,生成氮化锰铁化合物。此工艺能提高材料的硬度、耐磨性和耐腐蚀性,广泛应用于冶金和材料科学领域。具体流程需严格控制温度、气氛和反应时间,以确保产品质量。

本文目录导读:

概述

氮化锰铁是一种重要的金属材料,广泛应用于钢铁、电子、机械等领域,随着科技的不断发展,对氮化锰铁的需求也在逐渐增加,掌握氮化锰铁的生产工艺对于提高生产效率和产品质量具有重要意义,本文将详细介绍氮化锰铁的生产工艺,包括原料准备、反应原理、工艺流程及优化建议等方面。

原料准备

1、锰原料:锰矿是生产氮化锰铁的主要原料,需要选择含锰量高、杂质少的优质锰矿。

2、铁原料:通常采用金属铁或者铁合金作为铁原料,要求含铁量高、杂质少。

3、氮源:通常采用氮气或者氨气作为氮源,需要保证氮气的纯度。

4、催化剂:为了促进氮化反应,需要添加适量的催化剂,如铝粉、碳粉等。

反应原理

氮化锰铁的生产主要通过氮化反应实现,即在高温高压条件下,使锰、铁与氮气发生反应,生成氮化锰铁,反应方程式如下:

Mn + Fe + N2 → MnFeN

工艺流程

1、配料:按照一定比例将锰原料、铁原料、催化剂进行混合,确保原料的均匀分布。

2、粉碎:将混合好的原料进行粉碎,以便更好地进行氮化反应。

3、压制:将粉碎后的原料压制成所需形状,以便于后续的氮化反应。

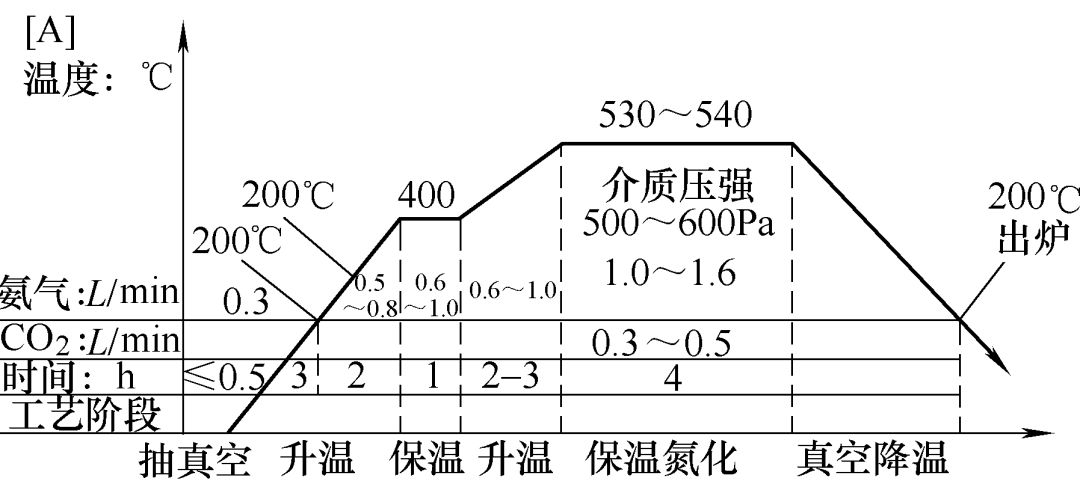

4、氮化反应:在高压氮气环境下,进行高温氮化反应,反应过程中需要控制温度、压力等参数,以保证反应的进行和产物的质量。

5、冷却与破碎:反应完成后,进行冷却和破碎处理,得到氮化锰铁产品。

6、筛分与包装:将产品通过筛分机进行分级,剔除杂质,然后进行包装。

工艺流程详解

1、配料过程:根据产品需求和原料性质,确定合适的配料比例,配料过程中需要注意原料的均匀混合,以保证产品的性能稳定。

2、粉碎过程:采用专业的粉碎设备,将原料粉碎至一定粒度,增加反应接触面积,提高反应速率。

3、压制过程:将粉碎后的原料压制成块状或粉末状,以便于后续的氮化反应,压制过程中需要控制压力与成型密度,以保证产品的性能。

4、氮化反应过程:在高压氮气环境下,进行高温氮化反应,反应温度一般在1000-1300℃之间,压力为几个大气压到几十大气压不等,反应过程中需要实时监控温度、压力等参数,以保证反应的进行和产物的质量。

5、冷却与破碎过程:反应完成后,需要进行冷却处理,然后采用破碎设备将产物破碎成合适粒度。

6、筛分与包装过程:通过筛分机将产品分级,剔除杂质,然后进行包装,包装过程中需要注意产品的防潮、防尘等措施,以保证产品的储存稳定性。

优化建议

1、优化配料比例:根据原料性质和产品需求,不断调整配料比例,以获得性能更优的氮化锰铁产品。

2、提高氮气纯度:氮气纯度对氮化反应及产品质量具有重要影响,因此应提高氮气纯度以保证产品质量。

3、采用先进的生产设备:引进先进的生产设备和技术,提高生产效率和产品质量。

4、加强过程控制:在生产工艺过程中,加强温度、压力等参数的实时监控与调整,以保证反应的进行和产物的质量。

5、研发新的催化剂:研发新型的催化剂,以降低氮化反应的温度和压力,提高反应效率。

6、回收利用废气:在生产工艺过程中,回收利用产生的废气,以降低生产成本并减少环境污染。

安全与环保

1、安全措施:在生产过程中,需要注意防火、防爆、防毒等安全措施,操作人员需经过专业培训,熟悉工艺流程和安全操作规范。

2、环保措施:生产过程中产生的废气、废渣等需经过处理达到环保标准后排放,应尽可能采用环保型原料和催化剂,以减少对环境的影响。

本文详细介绍了氮化锰铁的生产工艺,包括原料准备、反应原理、工艺流程及优化建议等方面,掌握氮化锰铁的生产工艺对于提高生产效率和产品质量具有重要意义,在实际生产过程中,应根据具体情况调整工艺参数,不断优化生产工艺,以提高产品质量和降低生产成本,注意安全与环保问题,确保生产的可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...