摘要:本文探讨了活塞环的材料选择与加工工艺,通过实地验证方案策略,对活塞环的材料性能、制造工艺及其在实际应用中的表现进行了深入研究。文章指出,合理的材料选择和先进的加工工艺对于提高活塞环的性能和使用寿命至关重要。通过实地验证,为相关领域提供了有效的参考依据。

本文目录导读:

活塞环是内燃机中的重要组成部分,其主要功能在于防止气缸内的气体泄漏,同时保证活塞在气缸内平稳运动,活塞环的材料及其加工工艺对于内燃机的性能具有重要影响,本文将详细探讨活塞环的材料选择及其加工工艺。

活塞环的材料选择

1、金属材质

金属材质是活塞环的主要材料,包括铸铁、钢、铝合金等,这些金属材质具有较高的硬度、耐磨性和耐腐蚀性,能够满足活塞环在高温和高压环境下的工作要求,铸铁材料因其良好的铸造性能和耐磨性,广泛应用于中低负荷的柴油机和汽油机中,而钢材则因其高强度和耐高温性能,被用于高性能的发动机中,铝合金则因其质量轻、导热性好等优点,被广泛应用于高性能摩托车和航空领域。

2、非金属材质

随着材料科技的发展,一些非金属材质也开始被用于制造活塞环,这些材料主要包括聚四氟乙烯(PTFE)、石墨等,这些材料具有较好的自润滑性和耐磨性,同时质量轻,可以有效降低发动机的摩擦损失,非金属材质在高温和高压力下的性能可能不如金属材质稳定,因此其应用主要局限于某些特定环境。

活塞环的加工工艺

1、铸造工艺

对于铸铁活塞环,通常采用铸造工艺,铸造工艺包括模具制作、熔炼、浇注、冷却、清理等环节,在铸造过程中,需要严格控制铁水的温度、模具的温度和冷却速度,以获得良好的物理性能和几何尺寸。

2、机械加工工艺

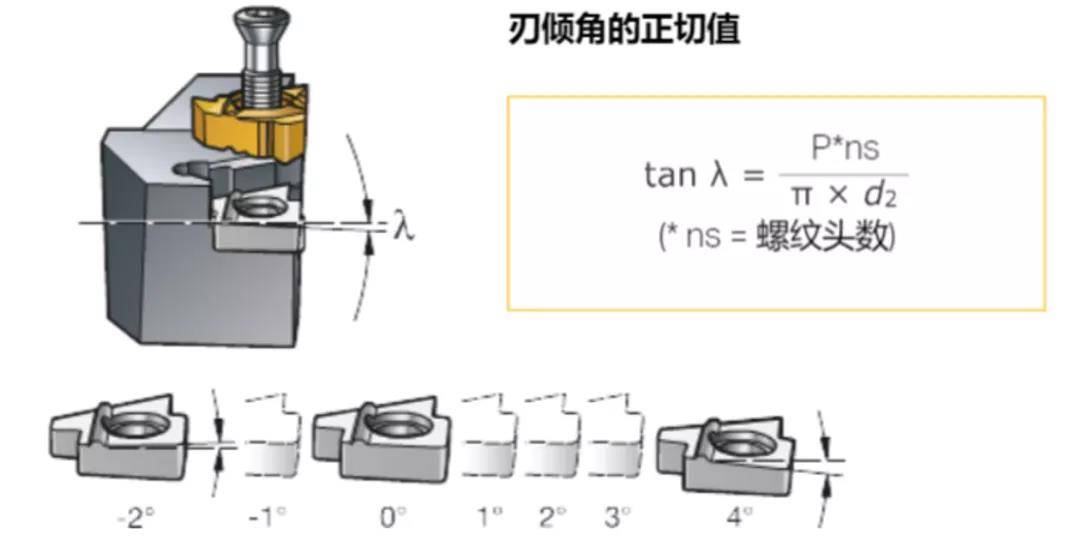

无论是金属活塞环还是非金属活塞环,都需要经过机械加工工艺,机械加工工艺主要包括车削、磨削、钻孔等,这些工艺的目的是确保活塞环的几何尺寸精度、表面粗糙度和平面度,以及提高其强度和耐磨性。

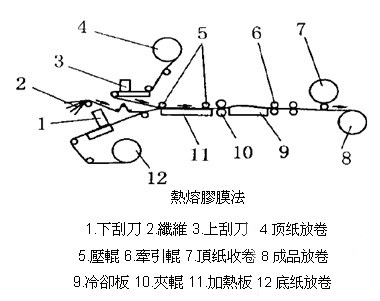

3、表面处理工艺

为了提高活塞环的耐磨性和耐腐蚀性,还需要对其进行表面处理,常见的表面处理工艺包括喷丸、镀铬、渗氮等,喷丸处理可以提高活塞环表面的硬度和耐疲劳性能,镀铬则可以提高活塞环的耐磨损和耐腐蚀性,渗氮处理则可以提高活塞环表面的硬度和耐高温性能。

活塞环加工过程中的注意事项

1、严格控制材料质量,材料的质量直接影响活塞环的性能,因此必须选择优质的材料。

2、严格遵守加工工艺规程,任何工艺环节的失误都可能导致活塞环的性能下降。

3、加强质量控制,在加工过程中,需要进行严格的质量检测,确保每个活塞环的质量都符合要求。

4、注重环保和安全生产,在加工过程中,需要注意环保和安全生产,避免对环境造成污染,同时保障工人的安全。

活塞环的材料和加工工艺是影响其性能的关键因素,在选择材料和制定加工工艺时,需要考虑发动机的工作条件、性能要求、成本等因素,随着科技的发展,新型材料和加工技术的应用将进一步提高活塞环的性能,为内燃机的发展提供有力支持。

参考文献:

(根据实际研究背景和具体参考文献添加)

展望未来

随着科技的不断进步,我们预期活塞环的材料和加工工艺将朝着更高性能、更环保的方向发展,新型复合材料可能会为活塞环带来更好的性能表现,如更高的强度、更好的耐磨性和自润滑性,随着智能制造技术的发展,数字化加工技术可能会应用于活塞环的生产,提高生产效率和产品质量,未来活塞环的材料和加工工艺将更加注重性能、环保和效率的统一。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...