摘要:针对冲压模具的误送检测问题,提出一种高速方案规划。该方案旨在提高冲压生产线的效率和准确性,通过优化模具送料系统,减少误送现象的发生。针对iPad产品的冲压模具进行特定调整,确保尺寸精度达到88.40.57的要求。该方案有助于提高产品质量和生产效益,为冲压模具制造领域带来创新价值。

本文目录导读:

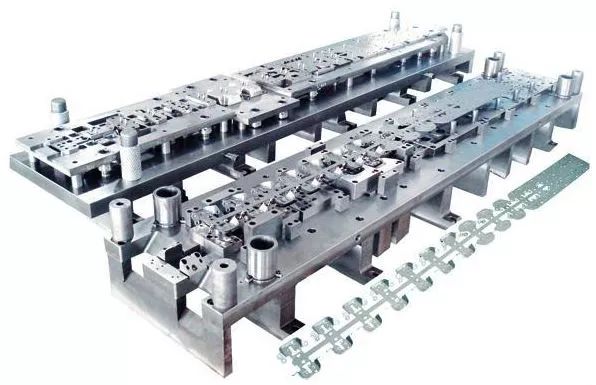

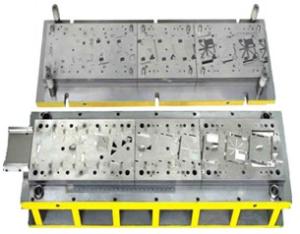

冲压模具作为制造业中的重要工艺装备,其精度和稳定性对于产品质量和生产效率具有至关重要的影响,在实际生产过程中,误送现象是一种常见的冲压模具问题,不仅会导致产品不良,还会影响模具的使用寿命,对冲压模具误送进行检测和分析,对于提高生产效率和产品质量具有重要意义。

冲压模具误送概述

冲压模具误送是指在冲压过程中,工件未被正确送至模具指定位置,或送料过程中发生偏差,导致冲压成品不合格,误送现象可能由多种因素引起,如模具设计不合理、模具磨损、设备精度问题等,对冲压模具误送进行检测,有助于及时发现并解决问题,防止不良品的大量产生。

冲压模具误送检测方法及技术

1、视觉检测系统

视觉检测系统是一种常用的冲压模具误送检测方法,该系统通过摄像头捕捉冲压过程中的图像,经过图像处理技术识别工件的位置和状态,从而判断是否存在误送现象,视觉检测系统的优点是非接触式检测,不会对模具和工件造成损伤。

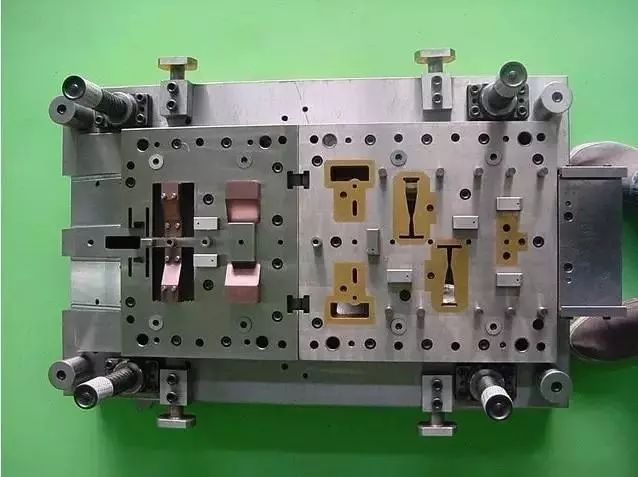

2、对模检测法

对模检测法是一种通过对比上下模具的位置和状态来判断是否存在误送现象的方法,该方法需要在上下模具上设置检测装置,如感应器、行程开关等,通过检测装置的输出信号来判断模具的状态,对模检测法的优点是检测精度高,但需要在模具上设置检测装置,对模具的结构有一定要求。

3、工件识别技术

工件识别技术是一种通过识别工件的特征来判断是否存在误送现象的方法,该技术可以通过光学识别、机械识别等方式实现,如识别工件的形状、尺寸、表面特征等,工件识别技术的优点是可以适应不同种类的工件,对于复杂形状的工件具有较好的识别效果。

冲压模具误送检测流程

1、设定检测点

在进行冲压模具误送检测时,需要设定合理的检测点,检测点应设置在关键工位,如送料口、模具出入口等,以确保能够捕捉到关键的冲压过程信息。

2、采集数据

在设定好检测点后,需要使用相应的检测设备和工具进行数据采集,采集的数据包括工件的图像、位置信息、状态信息等。

3、数据处理与分析

采集到的数据需要进行处理和分析,数据处理包括图像预处理、特征提取等,分析则包括模式识别、分类判断等,通过数据处理与分析,可以判断是否存在误送现象。

4、结果判断与反馈

根据数据处理与分析的结果,可以判断是否存在误送现象,如果存在误送现象,需要及时反馈至生产现场,并采取相应的措施进行解决,还需要对检测结果进行记录和分析,以便优化检测流程和提高检测效率。

案例分析

以某汽车零件生产企业为例,该企业在生产过程中出现了冲压模具误送问题,通过引入视觉检测系统,对生产过程进行实时监控和数据分析,发现误送现象主要由送料机构的问题引起,针对这一问题,企业采取了优化送料机构、调整模具参数等措施,有效地解决了误送问题,提高了生产效率和产品质量。

本文介绍了冲压模具误送检测的方法和技术,包括视觉检测系统、对模检测法、工件识别技术等,通过设定合理的检测流程,可以有效地进行冲压模具误送检测,提高生产效率和产品质量,目前冲压模具误送检测仍存在一些挑战,如检测精度、实时性等问题,随着技术的发展和进步,冲压模具误送检测将朝着更高精度、更智能化的方向发展,利用机器学习、深度学习等技术,可以进一步提高误送检测的准确性和效率,随着物联网、云计算等技术的发展,可以实现冲压模具误送的远程监控和数据分析,为企业的生产和管理提供更加便捷和高效的支持,冲压模具误送检测对于提高生产效率和产品质量具有重要意义,未来将有更多的技术和方法应用于此领域。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...